Compreender as causas dos defeitos mais comuns e adotar medidas proativas garantem a durabilidade e eficiência dos equipamentos

Por Repórter do Frio / FONTE: BLOG DO FRIO

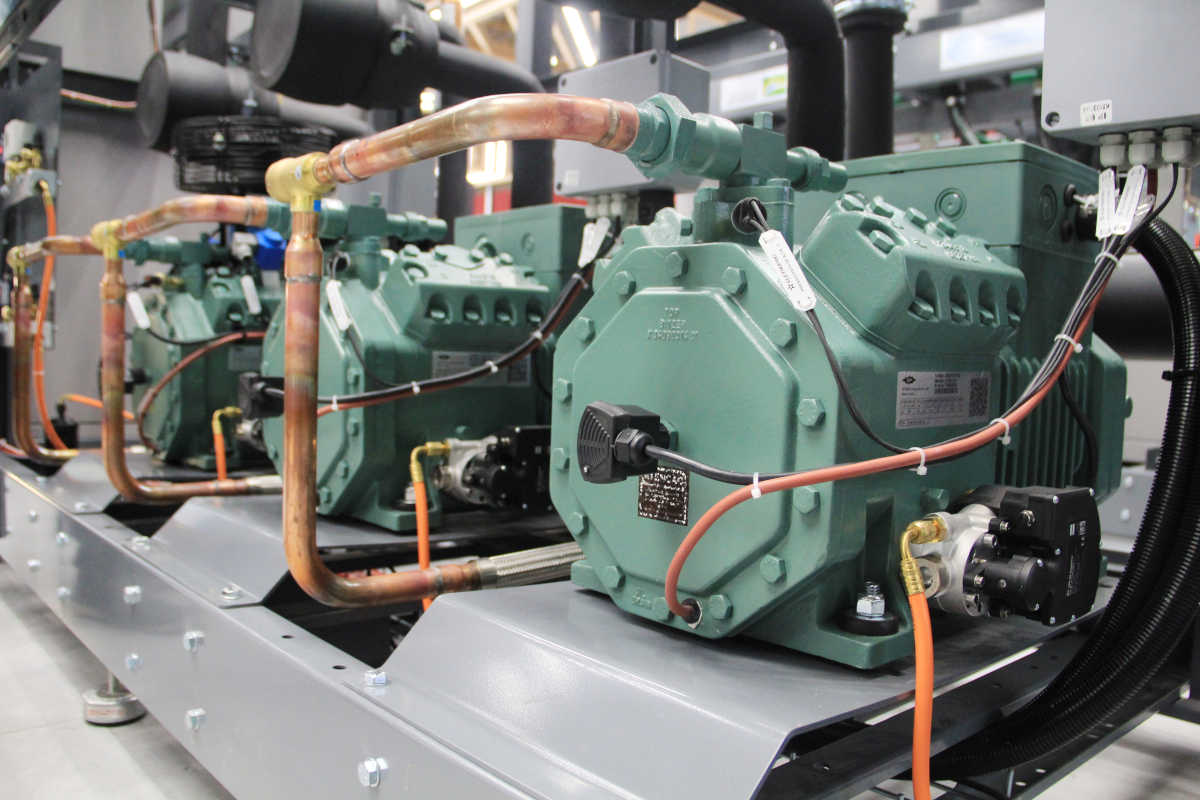

A manutenção preventiva e o monitoramento contínuo são fundamentais para evitar falhas em compressores e garantir o bom funcionamento das instalações de refrigeração comercial em supermercados, armazéns e entrepostos frigoríficos, lojas de conveniência e outros estabelecimentos do gênero.

Ao compreender as causas dos defeitos mais comuns e tomar medidas proativas para evitá-los, os refrigeristas podem contribuir diretamente para a eficiência e a durabilidade desses componentes vitais para os circuitos frigoríficos baseados no ciclo termodinâmico de compressão de vapor.

Nesse contexto, “a análise de vibrações e ruídos é um dos procedimentos mais úteis nas preventivas, pois ajuda a identificar problemas em rolamentos, engrenagens ou outras peças internas dos compressores”, conforme avalia o professor Anderson Oliveira, da escola profissionalizante paulistana Intac Treinamentos.

Segundo ele, muitas das falhas nesses equipamentos estão ligadas à falta de lubrificação, problema que pode ser fatal para eles. “A lubrificação adequada é crucial para garantir sua vida útil e eficiência”, salienta.

Para evitar problemas desse tipo, “os técnicos e mecânicos devem inspecionar regularmente o nível de óleo e a qualidade do lubrificante, substituindo-o conforme as recomendações do fabricante durante as manutenções de rotina. Nesse quesito, é importante utilizar o tipo e a viscosidade corretos de óleo”, afirma.

“A presença de partículas de óleo carbonizado”, exemplifica, “pode aumentar o desgaste das peças internas do compressor, como rolamentos, anéis e pistões. O óleo contaminado não lubrifica adequadamente os componentes, aumentando o atrito e diminuindo a vida útil das peças”.

Outra falha comum que também pode causar danos severos ao compressor é o retorno de líquido. “Quando o fluido refrigerante retorna em estado líquido ao equipamento, isso pode levar ao desgaste prematuro das peças internas e à perda de eficiência”, adverte.

“Para prevenir esse tipo de problema, é preciso instalar um separador de líquido na linha de sucção. Ademais, é necessário ajustar as válvulas de expansão e controlar o superaquecimento para garantir que o refrigerante esteja no estado correto antes de retornar ao compressor”, acrescenta.

Assim como o retorno de líquido, o superaquecimento do compressor também pode ocasionar danos internos e afetar negativamente sua performance e durabilidade.

“O superaquecimento pode ser causado por condições operacionais inadequadas, como alta temperatura ambiente, sobrecarga do compressor ou falta de arrefecimento”, explica.

“Por isso, é importante verificar se o fluxo de ar ao redor do compressor é adequado e se o condensador está limpo e funcionando corretamente. Também é preciso se certificar de que o sistema esteja operando dentro das faixas de temperatura e pressão recomendadas pelo fabricante”, completa.

Por fim, o docente lembra que os desarmes por alta ou baixa pressão, outra falha comum, podem ser causados por uma série de problemas, como vazamentos de refrigerante, bloqueios no sistema ou falhas nos componentes de controle.

“Portanto, inspeções regulares no sistema para identificar e conter vazamentos são imprescindíveis, bem como a verificação de bloqueios no circuito frigorífico, que podem ser ocasionados por filtros entupidos, por exemplo. Também é indispensável verificar e ajustar os componentes de controle, como pressostatos e termostatos, para garantir que estejam funcionando corretamente”, finaliza Oliveira.

0 comentário